Наиболее распространенной причиной выхода из строя АД являются температурные перегрузки изоляция их обмоток. Источник тепла — это потери в элементах конструкции двигателя, прежде всего — переменные потери в обмотках(I2r). Повышенные токи в обмотках возникают в следствии различных причин:

- повышенный момент сопротивления на валу;

- режим короткого замыкания при заторможенном роторе;

- колебание напряжения сети и его несимметрия и т.п.

Из источников тепла набольший удельный вес имеют потери в обмотках (I2r), При токах, превышающих номинальные, температура изоляции обмоток может превысить допустимую (τдоп.) Для соответствующего класса изоляции и ее срок службы резко уменьшится, возрастет и вероятность пробоя изоляции.

Следует отметить, что в аварийных ситуациях, таких, как режим короткого замыкания при заторможенном роторе, ток в обмотках достигает I=7-8Iном. температура превышает допустимую уже через 10-20 с, а изоляция обмоток из-за большой скорости увеличение температуры (более 8 град/с) может разрушится при температуре меньше τдоп.

Из выше изложенного следует, что для надежной эксплуатации АД необходимо непрерывно контролировать температуру обмоток и своевременно реагировать на превышение температуры обмотки сверхдопустимой.

В настоящее время используемые в промышленности типы тепловых защит в зависимости от способа контроля температуры можно разделить на две группы.

Системы тепловых защит, основанные на непосредственном измерении температуры, и системы с косвенной оценкой температурного состояния в основном по уровню токовых нагрузок [1].

Естественно, более предпочтительным является применение систем, основанных на непосредственном контроле температуры с помощью специальных встраиваемых датчиков в различные узлы АД, такими, как правило, являются лобовые части обмоток статора. Наибольшее распространение получили устройства, в которых в качестве встроенных датчиков температуры применяются термисторы с положительны коэффициентом температурного сопротивления.

Применение устройств непосредственного контроля связано с определенными трудностями, возникающими как в технологическом процессе, например сложность встраивания датчиков температуры в обмотку при машинной намотке, так и при их эксплуатации, такими как передача слабых сигналов от датчиков к панели управления АД.

Наблюдаются место случаи, когда системы, основанные на непосредственном контроле температуры, практически невозможно применить. К ним относятся:

- системы в которых необходимо измерять температуру вращающихся частей;

- электродвигатели подвижных механизмов;

- обмотки высоковольтных АД и др.

В устройствах теплового контроля и защиты от тепловых перегрузок, основанных на косвенной оценке температуры обмоток, отсутствуют датчики температуры, а ее значение оценивается по току обмоток, определяющих мощность источников тепла (переменные потери в обмотках). Наиболее простым и распространенным устройством этого вида являются реле с биметаллическими элементами. Такие устройства обеспечивают надежную защиту для тепловых перегрузок, которые имеют стабильный и непрерывный характер (например в продолжительном режиме S1), когда между температурами обмоток и мощностью источников тепла существует прямая зависимость.

В более сложных режимах, когда происходит непрерывное изменение нагрузки и функциональная зависимость между температурой обмоток и мощностью источников тепла нелинейная, в устройствах защиты должен быть узел, обеспечивающий моделирование теплового состояния обмоток (температуры) в функции мощности источника тепла.

В настоящее время распространены устройства типа реле, построенные по токовременному принципу, основанные на допустимом времени работы при различных значениях токов в обмотках. Предполагается, что температура обмоток за этот промежуток времени и соответствующему значении тока не превысит допустимую τдоп.

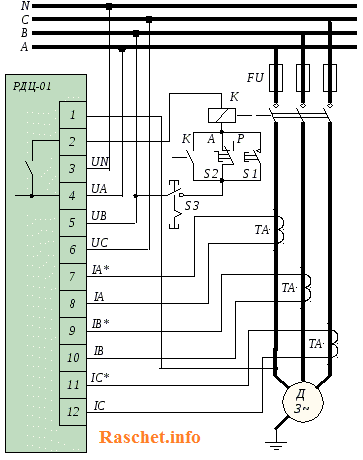

Устройства подобного типа могут обеспечить надежную защиту АД при переменной нагрузке, например в повторно-кратковременном режиме S3, когда длительность цикла — tц достаточно велика (более 5 мин). Одной из наиболее удачны х конструкции этого типа является реле защиты двигателей РДЦ-01. На рис.1 приведена схема подключения реле из, которой видно что устройстве осуществляется контроль всех фазных токов и напряжений.

Рис.1 – Схема подключения реле РДЦ-01

Преимуществом РДЦ-01 (рис. 2) по сравнению с другими подобными реле является использование микропроцессорной системы для реализации токовременного алгоритма.

Рис. 2 — Реле защиты двигателя РДЦ-01

Однако в системах построенных по токовременному принципу отсутствует контроль температуры изоляции, а сам принцип не учитывает специфических особенностей тепловых переходных процессов в электрических машинах, поэтому может наблюдаться превышение температуры сверх допустимой. В более напряженных режимах АД таких как повторно-кратковременные режимы с частыми пусками S4,S5, когда частота включений более 60 в час, следует обеспечить моделирование динамики тепловых процессов.

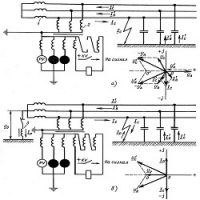

Тепловые переходные процессы в узлах электрических машин и их специфические особенности с достаточной степенью точности могут быть описаны с помощью эквивалентных тепловых схем (ЭТС) замещения [2].

Однако при их применении могут быть определенные трудности, прежде всего, при определении пассивных параметров ЭТС. Пассивные параметры (теплопроводности и теплоемкости) находятся в сложной функциональной зависимости от геометрических размеров, режима работы системы охлаждения и пр. В тоже время необходимо отметить, что пассивные параметры ЭТС представляют собой своеобразные характеристики одного типоразмера, так как их величины практически одинаковы у различных двигателей одного типоразмера и могут быть записаны в память микропроцессорной системы.

Активные параметры ЭТС, определяющие мощность источников тепла (потери в элементах конструкции электродвигателя), могут изменяться у различных электродвигателей одного типоразмера в достаточно широких пределах. Подобные изменения определяются качеством используемых в производстве активных материалов (электротехническая сталь, изменение сечений проводников и т.п.), технологическими отклонениями и др., поэтому температуры обмоток двигателей одного типоразмера, работающих с одинаковыми нагрузками, может значительно различаться.

По результатам испытаний на нагревание, производившимся на стендах завода «Динамо», г. Москва, было установлено, что температуры лобовых частей обмоток статора у различных АД одного типоразмера в номинальном продолжительном режиме S1 изменялись в пределах — 85-110°С.

В настоящее время имеются хорошо отработанные методики определения потерь в элементах конструкции АД по экспериментальным данным [1]. Например, используя величины, измеряемые в устройстве РДЦ-01 и подаваемые в его микропроцессорную систему, можно сформировать активные параметры ЭТС конкретного АД.

Литература:

1. Справочник по электрическим машинам/Под.ред. П.И. Копылова — М.; Энергоатомиздат. 1989 г.

2. Сипайлов Г.А., Санников А.И., Жадан В.А. Тепловые, гидравлические аэродинамические расчеты в электрических машинах. — М.:Высш.школа. 1989 г.

Отправляя сообщение, Вы разрешаете сбор и обработку персональных данных.

Политика конфиденциальности.